«Надо законодательно ограничивать доступ китайского продукта, потому что это не импортозамещение, а замещение одного импорта на другой. В перспективе мы наступим на те же грабли, что в 2022 году», — рассуждает совладелец и гендиректор казанского НПП «Прома» Игорь Телешев. В условиях растущего спроса производитель систем управления пламенем строит в ОЭЗ «Иннополис» новый завод и уже нацелился на зарубежные проекты. О том, как компания переориентировала экспорт с Запада на Восток, а сейчас работает с «Силмашем» над газовыми турбинами, — в интервью бизнесмена корреспонденту «БИЗНЕС Online».

Игорь Телешев: «В 90-х решил уйти с авиационного завода — это стало трагедией для моего отца, который сам там работал с 1941 года, с 11 лет. Но я решил, что нужно открыть свое дело»

Игорь Телешев: «В 90-х решил уйти с авиационного завода — это стало трагедией для моего отца, который сам там работал с 1941 года, с 11 лет. Но я решил, что нужно открыть свое дело»

«Наша основа — это приборы контроля горения»

— Игорь Васильевич, напомните нашим читателям, как вы пришли к созданию бизнеса в области автоматизации управления горением.

— Начну с того, что у меня профильное образование — я закончил Казанский инженерно-строительный институт (ныне КГАСУ — прим. ред.) по специальности «теплогазоснабжение и вентиляция». В 30 лет стал заместителем начальника цеха на КАПО им. Горбунова, руководил котельной. То есть опыт был изначально в этой сфере.

В 90-х решил уйти с авиационного завода — это стало трагедией для моего отца, который сам там работал с 1941 года, с 11 лет. Но я решил, что нужно открыть свое дело. Собрал несколько человек с КАПО и других оборонных предприятий Казани. Нас объединила общая идея — создать импортозамещающее производство энергетического оборудования. Во времена СССР много позиций изготавливали в Эстонии и на Украине. А импорт — это неизбежные проблемы, связанные с таможней. Мы хотели сделать что-то свое.

— Сейчас в компании остались люди из того костяка?

— Да, у нас до сих пор в команде люди как из руководства, так и производственники. Моим заместителем до сих пор работает Сергей Антонов. Некоторые из них уже на пенсии, стараемся поддерживать.

— Что сейчас производит НПП «Прома»? И в каком объеме?

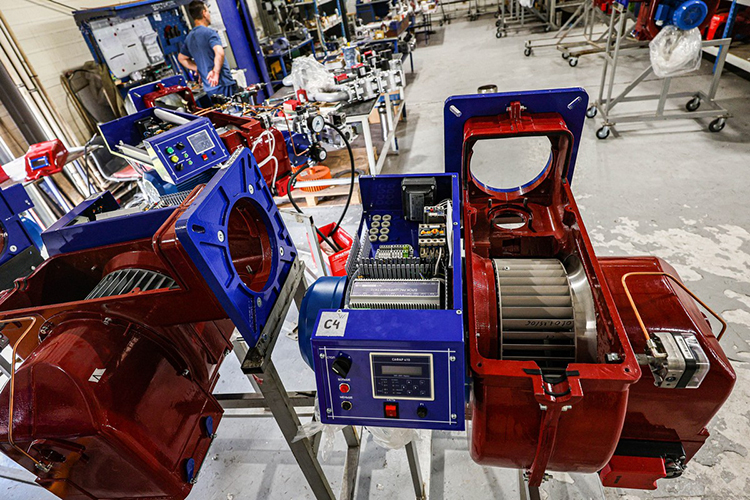

— Более тысячи наименований продукции. Это датчики, контроллеры пламени и фотодатчики, горелки и форсунки, запально-защитные устройства, котельное оборудование. Если брать весь объем производства в единицах (от самых мелких до крупных), будет порядка 200 тысяч единиц продукции.

Наша основа — это приборы контроля горения, управление горением и все связанное с этим. Последним словом стала разработка и производство блочно-модульных горелок. Эта горелка полностью оснащена автоматикой, вентиляторами. Такое оборудование устанавливается на предприятиях за один-два часа, и они уже готовы к работе. Это все сейчас является мировой тенденцией, не мы придумали. Сначала все завозилось из-за рубежа. Мы одни из первых в России освоили это производство и одни из первых представили такую широкую линейку газовых, дизельных, газо-мазутных и прочих горелок.

«Наша основа — это приборы контроля горения, управление горением и все связанное с этим»

«Наша основа — это приборы контроля горения, управление горением и все связанное с этим»

«У Китая другой уровень, это не 90-е годы, когда они могли только пуховики и фонарики производить»

— В прошлом интервью вы говорили, что в производстве «комплектующие все зарубежные, а алгоритмы и мозги свои». Сейчас ситуация такая же?

— Комплектующие разные бывают. Крупные комплектующие по типу электродвигателей уже стали выпускаться в России. Последний наш деловой контакт был с концерном «ВЕЗА» (Московская область), они выпускают двигатели по цене китайских аналогов. Нас это устраивает.

— Что еще в вашей цепочке производства?

— Если говорить об элементной базе, например о транзисторах, резисторах, то у нас в России с их производством пока все плохо. Но рынок сместился с американских и европейских производителей на Китай. Мы затратили несколько лет на переход на китайскую элементную базу. Но в результате даже выиграли, себестоимость понизилась почти в 2 раза, маржинальность тоже выросла почти в 2 раза.

— А качество не ухудшилось?

— Нет, осталось таким же. Китай сейчас работает достаточно хорошо. Китайский автопром это доказывает. Честно, по-моему, уже даже Япония сейчас находится ниже Китая. Это в 90-х Китай мог только пуховики и фонарики производить. Сейчас это мировая промышленная держава.

— Были ли какие-то проблемы с китайскими поставщиками?

— Два года назад были проблемы с платежами, все-таки санкции давали о себе знать. Но все эти проблемы решало правительство.

«Мы затратили несколько лет на переход на китайскую элементную базу. Но в результате даже выиграли, себестоимость понизилась почти в 2 раза, маржинальность тоже выросла почти в 2 раза»

«Мы затратили несколько лет на переход на китайскую элементную базу. Но в результате даже выиграли, себестоимость понизилась почти в 2 раза, маржинальность тоже выросла почти в 2 раза»

Новое производство — в Иннополисе

— В прошлом году сообщалось, что на площадке ОЭЗ «Иннополис» вы откроете производство систем обнаружения пламени, датчиков, котельного оборудования. Как вы пришли к созданию новой производственной площадки? (Сейчас мощности «Промы» располагаются в Казани на улице Технической — прим. ред.)

— Наверное, жадность (смеется). Вот раньше работали 20–30 лет, считали копейки, а сейчас такие предложения делают. Кредиты под 5 процентов, земля бесплатная. Государство всячески поддерживает и помогает сейчас. Если бы не господдержка, то и на стройку, скорее всего, не решился бы.

В один момент начал расти спрос на наши горелки. Если по всей стране в экономике идет спад, у нас рост идет. Такая тенденция есть. В строительстве на 50 процентов фиксируют падение, в каких-то отраслях по 30–40 процентов. У нас процентов на 30 идет рост. Потому что это промышленная безопасность, плюс идет замена импортной продукции на отечественную. Здравый смысл срабатывает — что наши и дешевле, и лучше импорта. Соответственно, под растущий спрос понадобились новые мощности.

— Почему выбрали Иннополис?

— Иннополис нас сам выбрал. Нам еще предлагали вариант стать резидентами Сколково. Но мы решили остаться в Иннополисе, он все-таки ближе. Производство там будет такое же — горелки, форсунки, датчики, контроллеры пламени и так далее. Проект этот приняли и высоко оценили, он был утвержден нашим раисом Рустамом Миннихановым. Он сказал нам пару очень хороших напутственных слов. В прошлом году началось строительство. Надеемся в 2027 году запустить завод.

«Иннополис нас сам выбрал. Нам еще предлагали вариант стать резидентами Сколково. Но мы решили остаться в Иннополисе, он все-таки ближе. Производство там будет такое же — горелки, форсунки, датчики, контроллеры пламени и так далее»

«Иннополис нас сам выбрал. Нам еще предлагали вариант стать резидентами Сколково. Но мы решили остаться в Иннополисе, он все-таки ближе. Производство там будет такое же — горелки, форсунки, датчики, контроллеры пламени и так далее»

— Какое оборудование требуется для вашего производства?

— Станки с ЧПУ, автоматы, роботы, а также оборудование по металлообработке. Есть планы идти дальше. Основа для любой теплоиспользующей установки — котел, теплогенератор, сушилка.

— Китайское, наверное?

— И китайское тоже. Есть импортное, есть российское. Например, универсальные станки — они российские. Они более надежные и качественные.

— Получится ли на новом месте работать в синергии с другими резидентами ОЭЗ? Может быть, в научном направлении?

— Да, конечно. Мы и сейчас активно ведем научную работу, подаемся в Сколково на гранты. На новом производстве у нас строится лаборатория, где будет базироваться кафедра Казанского государственного энергетического университета. Станем там обучать специалистов по горелкам. К сожалению, по горелкам нет специалистов. Хотя, казалось бы, Россия обладает и газом, и нефтью. А нет горелок, которые все это сжигают и перерабатывают, хотя в советские времена у нас была передовая школа по энергетике, по котлостроению. Сейчас практически ни одного котельного завода не осталось!

«Мы делали анализ, по итогам 2024 год на нефтехимию пришлось 40 процентов продаж, 20 процентов — на энергетику, 15 процентов — на ЖКХ»

«Мы делали анализ, по итогам 2024 год на нефтехимию пришлось 40 процентов продаж, 20 процентов — на энергетику, 15 процентов — на ЖКХ»

«Недавно появился новый ключевой клиент — это «Газпром»

— Где реализуете продукцию? Ориентир, наверное, на энергетику?

— Мы делали анализ, по итогам 2024 год на нефтехимию пришлось 40 процентов продаж, 20 процентов — на энергетику, 15 процентов — на ЖКХ. Просто в нефтехимии сама стоимость оборудования достаточно высока. Контракты с комплексными поставками бывают очень объемными.

На «Нижнекамскнефтехиме» мы давно работаем. Недавно к нам приезжали представители СИБУРа с китайским лицензиаром, рассматривались наши услуги для «Запсибнефтехима» в Тобольске. В целом могу отметить, что с приходом СИБУРа появилось много регламентных процедур, новых условий. При работе с контрагентами они уделяют большое внимание охране труда и экологии. Это выход уже на более серьезные рынки.

— Кто у вас самые крупные заказчики?

— Мы участвовали в строительстве водородной установки на ТАНЕКО. Стабильно поставляем предприятиям «Роснефти», «Башнефти», ТЭЦ по всей стране и за рубеж. Недавно появился новый ключевой клиент — это «Газпром». Они прислали специалистов, которые провели аудит и анализ нашего производства, проверили документацию самих изделий. Мне понравилось, что все прошло оперативно и профессионально. Нам не пришлось кому-то навязываться, они сами нас нашли. Испытания продукции прошли очень удачно, в итоге мы рекомендованы всем дочерним предприятиям «Газпрома».

— Где они будут использовать ваше оборудование?

— Есть «Газпром теплоэнерго», «Газпром энерго». Практически в каждом городе или регионе работают структуры газовой монополии, которые управляют несколькими сотнями котельных.

«Мы работаем так, что цепочка выстраивается из двух субъектов: от производителя до конечного получателя, без посредников»

«Мы работаем так, что цепочка выстраивается из двух субъектов: от производителя до конечного получателя, без посредников»

— Почему они раньше к вам не обращались?

— Горелок не было таких — блочно-модульных. Вот как они появились, так и начали обращаться. Изначально все закупали их за рубежом, в Италии аналог стоил 3,8 миллиона рублей. А мы сделали горелку такого же качества, но за 700–800 тысяч рублей. При этом у нас очень ревностное отношение именно к качеству. Оно должно быть не хуже зарубежных аналогов, а то и лучше. Мы понимали, что последние 20–30 лет в России был импорт, уже воспитано несколько поколений наладчиков, которые привыкли работать с зарубежными поставщиками. Что мы должны были дать? Более высокое качество, более широкий функционал приборов и низкую стоимость. Она должна быть в 1,5–2 раза ниже зарубежных производителей.

— За счет чего у вас ниже цена?

— За счет того, что мы здесь находимся, в России, а не за границей. Во-первых, логистика. Во-вторых, за рубежом дорогая рабочая сила. В-третьих, у нас предприятие полного цикла, мы можем полностью все сделать здесь и сэкономить на каких-то затратах. Мы работаем так, что цепочка выстраивается из двух субъектов: от производителя до конечного получателя, без посредников. У остальных все работает так, что каждый причастный имеет какую-то свою выгоду от процесса. За счет этого цена может удвоиться. Мы напрямую несем ответственность, обеспечиваем сервис. Заложены все положительные качества для нормальной эксплуатации оборудования.

«Доля экспорта занимает у нас продажах от 10 до 15 процентов»

«Доля экспорта занимает у нас продажах от 10 до 15 процентов»

«Не можем никак с Индией договориться»

— В какие страны вы поставляете продукцию?

— Доля экспорта занимает у нас продажах от 10 до 15 процентов. Это стабильный показатель. Основные наши партнеры — это страны СНГ, туда едет вообще все. Китай, Азербайджан, Армения. Раньше и с Европой сотрудничали, отправляли туда наши фотодатчики, но сейчас этот канал сбыта закрыт. Также планируем заходить на рынок Африки. Возможно, там не будет такого объема, как здесь. Но надо изучить, посмотреть на спрос. Первая поставка идет сейчас в Ирак. Там на ТЭЦ поставляем форсунки. Понимаем, что есть и китайский рынок, который может предложить аналоги дешевле, и мощностей у них больше.

— Тяжело ли было переориентировать экспорт с европейских рынков на СНГ?

— Частично нас находили, частично какое-то сарафанное радио работало. Очень важно, чтобы сайт был на английском языке. Естественно, посещение международных выставок. На них можно найти партнеров. Кто-то тебя сам находит, кого-то — ты сам.

— Здесь у вас есть преимущество — обслуживание и сервис. А за рубежом как с этим?

— Это как раз сейчас наша цель. Потому что такой же сервис, который мы здесь оказываем, в других странах будет сложно предоставить. Нужно найти партнера в стране присутствия, с которым ты будешь общаться и работать напрямую.

— Какую страну вы можете назвать самой «сложной»?

— Мы не можем никак с Индией договориться. Вроде мы им нужны, вроде все хорошо, но вот уже два года общаемся и не можем добиться подписания контракта. Они могут звонить тебе каждый день, могут даже в час ночи набрать твой номер, для них это абсолютно нормально. Но никак не получается пока. Видимо, придется туда приехать, чтобы лично договориться.

«В какой-то момент мы создали качественный конкурентоспособный продукт и начали планомерно занимать доли рынка»

«В какой-то момент мы создали качественный конкурентоспособный продукт и начали планомерно занимать доли рынка»

«Надо законодательно ограничивать доступ китайского продукта»

— Какие у вас конкуренты? Какие у вас преимущества по сравнению с ними?

— Конкуренты всегда есть будут, здесь всегда надо оценивать рынок, оценивать себя в рынке. Любой низкомаржинальный продукт может в какой-то момент «выстрелить». И на это надо смотреть. Не заниматься одним, не делать ставку на один продукт, не делать ставку на одного поставщика. Развивать несколько направлений, как мы всегда и делали. И ориентироваться на лучшие мировые производства. С них брать пример, догонять и перегонять.

Если брать нефтехимию, то законодателями моды были всегда американцы. Технологии у них были лучшими. Потом шли европейцы, догоняли их. Сейчас Китай очень большие объемы рынка занимает. То есть европейские компании просто уже не могут участвовать в тендерах, поскольку не проходят по цене и даже по качеству. Если брать разработку новых производств, тот же Иран, Ирак, Саудовская Аравия, там 90 процентов китайских производителей и лицензиаров. И в России наш основной конкурент — это китайские компании. У них есть деньги, технологии, знания.

— Какая у вас доля на рынке России в нефтехимической отрасли?

— В автоматизации процессов управления горением, управления печами процентов 60–70, наверное, уже есть. То есть раньше это была полностью «епархия» американцев, европейцев. В какой-то момент мы создали качественный конкурентоспособный продукт и начали планомерно занимать доли рынка. На руку сыграло повышение цен. 2022 год показал, что есть продукт, который может заменить импорт и который может быть качественным.

— В каких сегментах вы видите большие перспективы, где собираетесь увеличивать свою долю на рынке?

— Думаю, замещать можно в ЖКХ, там было много импорта. Надо как-то законодательно ограничивать доступ китайского продукта, потому что это не импортозамещение, а замещение одного импорта на другой. В какой-то перспективе мы наступим на те же грабли, что в 2022 году.

Если брать зиму 2023 года в Подмосковье, была катастрофическая ситуация в ЖКХ. Там замерзали больницы, школы, дома, все лопалось. Хотя вроде бы Москва с их возможностями по финансам… Но столкнулись с такой проблемой. Сейчас они планомерно модернизируют инфраструктуру и закладывают продукцию отечественного производства. Думаю, за этим будущее. Покупая отечественный продукт, вы вкладываете в рабочие места, налоги на этой территории. Полученные деньги дальше вливаются в экономику России, раскручивается покупательская способность региона и страны в целом.

— Планируете ли новые производственные площадки, чтобы быть ближе к клиентам в разных регионах, странах?

— Действительно, такой интерес есть. Рассматриваем дружественные азиатские республики. Таджикистан открывает промпарки, в том числе при поддержке Татарстана. Возможно, что-то будем там локализовывать. Но пока все усилия направлены на открытие завода в Иннополисе.

«Производство зачастую в разы меньше времени занимает, чем процесс согласования. Месяц идет производство, а согласование — полгода»

«Производство зачастую в разы меньше времени занимает, чем процесс согласования. Месяц идет производство, а согласование — полгода»

«Нужно упростить момент согласования [замены] импортных комплектующих на отечественные»

— Пользуетесь ли мерами господдержки?

— Мы подали заявку на получение льготного займа от фонда развития промышленности (ФРП) под 3–5 процентов годовых. Планируем на эти средства закупить оборудование для нового завода. Будем просить 150–200 миллионов рублей. Также нас включили в реестр российской промышленной продукции по постановлению правительства РФ №719, мы получаем преференции при госзакупках.

Считаю, что нужно принять понятные программы развития по отраслям, в первую очередь в ЖКХ и энергетике. С обязательным включением туда отечественных поставщиков. Даже если взять тарификацию, при учете тарифов учитывается ежегодный рост затрат на ЖКХ. Допустим, где-то были заложены немецкие насосы. Конечный эксплуатант не возьмет на себя ответственность заменить немецкий на российский. Нужно упростить момент согласования [замены] импортных комплектующих на отечественные.

Должна быть утверждена четкая методика, чтобы не надо было проходить всю цепочку сверху донизу: экспертиза проекта, согласование, изменение проекта. При одинаковых характеристиках продукции процесс должен быть проще. Конечно, это очень долгий процесс. Производство зачастую в разы меньше времени занимает, чем процесс согласования. Месяц идет производство, а согласование — полгода.

«Рабочие руки всегда нужны. У нас всегда открыты вакансии именно квалифицированных рабочих. Токари, фрезеровщики, сборщики, слесари. Они сейчас на вес золота»

«Рабочие руки всегда нужны. У нас всегда открыты вакансии именно квалифицированных рабочих. Токари, фрезеровщики, сборщики, слесари. Они сейчас на вес золота»

НИОКР и кадры

— Над какими новыми проектами работаете сейчас?

— Вы знаете, что «Силовые машины» производят газовые турбины вместо ушедшего с рынка немецкой Siemens. Там нужен контроль горения. Мы для них сделали систему автоматики контроля горения. Без смеха — сделаем лучше, чтобы выйти на рынок и сразу же завоевывать новые ниши. Хорошо бы под это дело получить возмещение затрат на НИОКР от государства.

— Сколько средств вы ежегодно тратите на разработки?

— Это довольно трудно посчитать, потому что одно изделие может разрабатываться несколько лет. И все это время мы платим зарплату разработчикам, плюс в процессе разработки уходят деньги на образцы, испытания и так далее. Но от общего оборота примерно 10 процентов уходит.

— Какие вакансии есть на предприятии? Есть ли дефицит по каким-то позициям?

— Рабочие руки всегда нужны. У нас всегда открыты вакансии именно квалифицированных рабочих. Токари, фрезеровщики, сборщики, слесари. Они сейчас на вес золота. Средняя зарплата — 100 тысяч рублей. Хороший специалист получает от 120 тысяч до 150 тысяч без переработок.

«В 90-х единственная цель была — продолжить существовать. Я хоть живой вышел. Много коллег и друзей погибло тогда. А эта пандемия, санкции. Я даже их за проблемы не считал!»

«В 90-х единственная цель была — продолжить существовать. Я хоть живой вышел. Много коллег и друзей погибло тогда. А эта пандемия, санкции. Я даже их за проблемы не считал!»

«Внуки, надеюсь, тоже будут здесь работать»

— Остается время на хобби?

— Много чем увлекался в молодости, но со временем все сошло на нет. Осталась только работа. Практически нет увлечений. Единственное — сад, огород. Но это уже такое, стариковское (смеется). Физкультуру люблю. Часто хожу на утренние прогулки, прохожу по 5–6 километров. Стараюсь держать себя в форме.

— Сколько у вас детей? Есть кому передать дело жизни?

— Все дети здесь, у меня работают. Сын Михаил отвечает за развитие, дочь Мария — за внешнеэкономическую деятельность. Внуки, надеюсь, тоже будут здесь работать. Бизнес семейный.

— Какой самый сложный период был у вас в бизнесе?

— 90-е. Там единственная цель была — продолжить существовать. Я хоть живой вышел. Много коллег и друзей погибло тогда. А эта пандемия, санкции. Я даже их за проблемы не считал!

— Традиционный вопрос «БИЗНЕС Online»: три секрета успешного бизнеса?

— Я думаю, что упорство. Если упорный человек не прекращает работать, он все равно добьется своего. Должна быть своя идея и цель. Важно их себе поставить. Если человек добивается результата, невзирая ни на что, это самое главное. Не бойтесь.

— Спасибо за интервью!

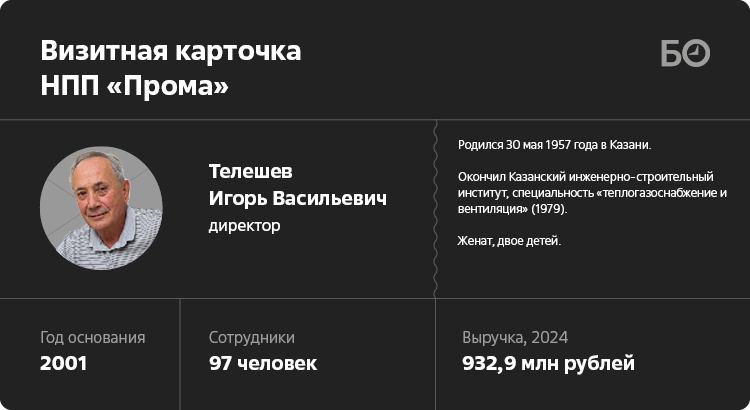

Визитная карточка компании

НПП «Прома»

Год создания — 2001.

Направления работы — производство приборной продукции.

Количество сотрудников — 97.

Учредители — Игорь Телешев (50%), Ирина Телешева (50%).

Выручка в 2024 году — 932,9 млн рублей

Чистая прибыль — 264,5 млн рублей.

Визитная карточка руководителя (учредителя):

Телешев Игорь Васильевич — директор.

Родился 30 мая 1957 года в Казани.

Образование:

Казанский инженерно-строительный институт, специальность «теплогазоснабжение и вентиляция» (1979).

Трудовая деятельность:

1980–1984 — КАПО им. Горбунова, мастер котельной.

1984–1988 — КАПО им. Горбунова, ведущий инженер.

1988–1989 — КАПО им. Горбунова, начальник бюро ОГЭ.

1989–1993 — КАПО им. Горбунова, заместитель начальника энергетического цеха.

1993–2001 — ОАО «Энерготех», заместитель директора.

С 2001 года — учредитель НПП «Прома».

Семейное положение: женат, двое детей.

Комментарии 22

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.