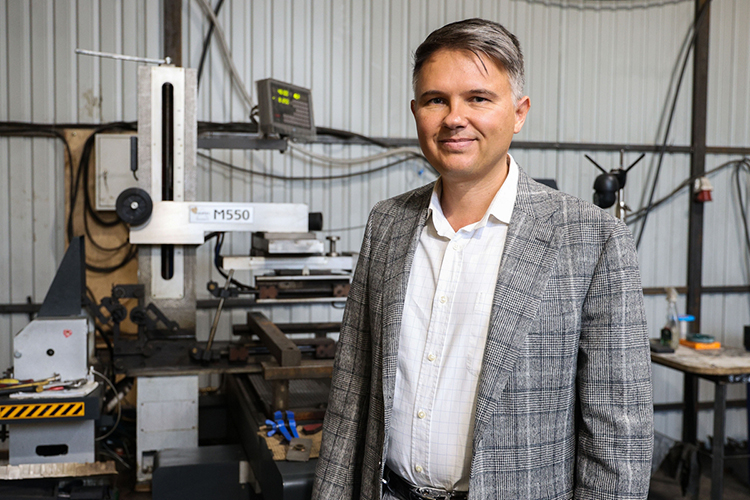

Врач-психиатр по образованию и инноватор про призванию, основатель ГК «Аркодим» Артем Барахтин начинал с рекламного агентства, в которое вложил тысячу долларов. Спустя несколько лет вместе с партнерами радикально сменил сферу, запустив производство кабельных каналов, а затем в числе первых в России начал выпуск промышленных роботов. Сегодня его компания создает уникальные решения: от манипуляторов для заводов до гусеничных дронов «Братишка», спасающих раненых на поле боя. В интервью «БИЗНЕС Online» он рассказал, почему российские предприятия не спешат автоматизироваться, как 15-летний программист стал ключевым разработчиком и зачем бизнесмену медицинское образование.

Артем Барахтин: «Мне пришла идея соединить моих друзей, которые занимались разными направлениями, чтобы не закрываться, не уходить в шабашники, которые там в гараже что-то делают, а иметь офис, платить налоги, быть нормальным юридическим лицом»

Артем Барахтин: «Мне пришла идея соединить моих друзей, которые занимались разными направлениями, чтобы не закрываться, не уходить в шабашники, которые там в гараже что-то делают, а иметь офис, платить налоги, быть нормальным юридическим лицом»

Первую компанию открыл на отцовский подарок

— Артем, каким был ваш путь в бизнес?

— По профессии я врач-психиатр. Еще во время учебы в мединституте начал подрабатывать в рекламном бизнесе: искал заказы, размещал изготовление рекламных конструкций на производствах. В честь окончания вуза в 2000 году отец подарил тысячу долларов. На эти деньги я купил компьютер, принтер, сканер и открыл с друзьями рекламную фирму. Два года спустя ребята вышли из бизнеса, а я стал единоличным учредителем и генеральным директором компании «Рекламные технологии». Тогда рекламой занимались настоящие энтузиасты — мы горели своим делом, творили, создавали. Это было время, когда креатив и страсть к профессии значили больше, чем деньги.

— А в какой момент возник «Аркодим»?

— В 2008 году мы уже накопили приличный опыт и базу клиентов, но затем реклама стала ассоциироваться с большими деньгами, в отрасль пришли крупные игроки. Их логика была проста: зачем платить сторонним агентствам, если можно создать собственный рекламный отдел или дочернюю компанию? Так появилось множество «карманных» рекламных структур, подконтрольных корпорациям, однако это привело к проблемам: управленцы из крупного бизнеса не всегда понимали специфику рекламы. Деньги были, но не хватало экспертизы — креатива, стратегий, грамотных кампаний.

Началось «притирание» между корпорациями и небольшими агентствами, которые привносили на рынок свежие идеи. Со временем, конечно, ситуация стабилизировалась: остались сильные игроки — и крупные, и независимые, но в тот момент в индустрии чувствовалась определенная растерянность — куда идти «малышам»?

Мне пришла идея соединить моих друзей, которые занимались разными направлениями, чтобы не закрываться, не уходить в шабашники, которые там в гараже что-то делают, а иметь офис, платить налоги, быть нормальным юридическим лицом. Так появился «Аркодим».

— Что значит это слово и чем вы занимались?

— Это аббревиатура наших трех имен: АРтем, КОстя (Константин Соловьев), ДИМа (Дмитрий Фомин). Изначально каждый из нас работал в своем направлении: я занимался рекламным бизнесом, Константин проектировал промышленные станки на заказ, а Дмитрий работал в сфере дизайна интерьеров и архитектуры. Затем Костя предложил радикально новую идею — создать собственное производство, завод гибких кабельных каналов.

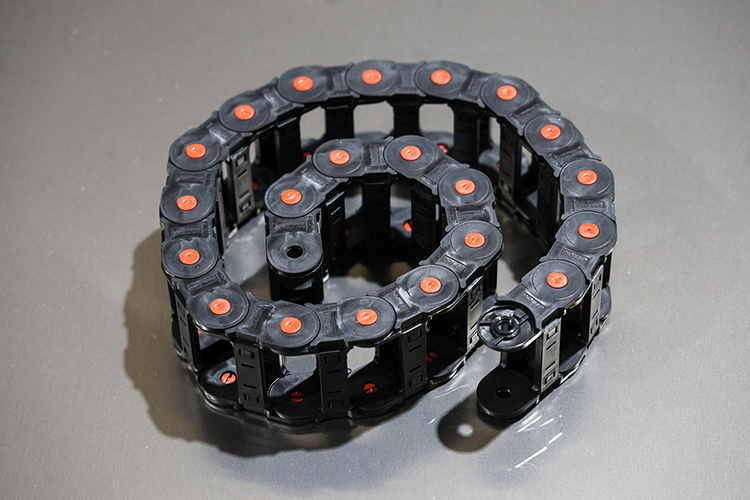

— Для чего они используются?

— Каналы направляют движение кабелей в заданном направлении и плоскости, исключая их перегибы и изломы. Гибкие кабель-каналы применяют и в промышленности — для защиты проводов от механических воздействий во время работы подвижной части оборудования.

Когда Костя собирал очередной станок, ему понадобился кабельный канал точного размера по ширине и высоте — от этого зависит, сколько кабелей можно проложить. Он обошел всех поставщиков, но такого размера ни у кого не было. А потом раз — и у всех одновременно появился этот канал. Оказалось, его просто завезли из Китая целым вагоном. Тогда мы и подумали: а почему бы нам не делать такое самим? Накопили денег, кое-что продали и купили термопластавтоматы (ТПА) — станки для литья пластика под давлением.

Пластик расплавляют, под высоким давлением заливают в металлическую пресс-форму. Форму охлаждают, пластик затвердевает, готовые детали вынимают и собирают из них кабельный канал. Сегодня это то, что у нас производится серийно, то, что поддерживает наше дальнейшее развитие, дает возможность оплачивать аренду, часть зарплат, так сказать, поддерживает штаны, позволяя развивать инновационные проекты.

— Идея резко поменять сферу пришлась по душе всем партнерам?

— Когда Костя предложил создать завод, Дима уже собирался переезжать в Питер и предупредил, что выходит из дела. Я тоже сомневался: «Костя, я же рекламщик, а по образованию врач, у меня нет никаких навыков в производстве». Договорились, что Костя возьмет на себя технологическую часть, а я займусь продвижением. Через какое-то время Дима окончательно вышел из учредителей, но мы оставили название «Аркодим» и продолжили работать.

«В 2013 году Константин буквально ошарашил нас предложением: «Давайте делать промышленных роботов — их китайцы пока не освоили!»

«В 2013 году Константин буквально ошарашил нас предложением: «Давайте делать промышленных роботов — их китайцы пока не освоили!»

«Если делаешь одно ведерко за 10 секунд — ты в рынке. Если за 12 секунд — ты банкрот»

— А когда у вас впервые появилась идея заняться роботами?

— Сначала мы производили гибкие кабельные каналы и продолжали делать специальные станки под заказ, но в какой-то момент столкнулись с жесткой конкуренцией с Китаем. В Россию начали массово завозить станки — в разы дешевле, но и гораздо хуже по качеству, однако новичкам в бизнесе это было неочевидно.

Представьте: один станок стоит миллион рублей, другой — 3 миллиона, третий — 12 миллионов. Человек, который впервые покупает оборудование, смотрит и думает: зачем платить больше? Выглядит почти так же! Конечно, большинство выбирало самый дешевый вариант. Потом, правда, разбирались, но было уже поздно: станки ломались, не давали нужной точности, а бизнес терял деньги. И в 2013 году Константин буквально ошарашил нас предложением: «Давайте делать промышленных роботов — их китайцы пока не освоили!»

Мы нашли клиента, который рискнул с нами работать, несмотря на то что у нас не было опыта в робототехнике. Ему нужен был дешевый и быстрый робот для своих станков ТПА (термопластавтоматов). Он производил пластиковые ведерки для майонеза, крышки и так далее. Главное в этом бизнесе — скорость цикла. Если делаешь одно ведерко за 10 секунд — ты в рынке. Если за 12 секунд — ты банкрот. Если за 8 секунд — ты король. И вот тут нам пришлось с нуля разбираться, как создать робота, который ускорит производство и при этом будет стоить дешевле аналогов.

— То есть вам нужен был робот, который заменит живого оператора?

— Да, человек просто не мог работать с такой скоростью. Наш манипулятор должен был быстро забирать готовые ведерки из-под пресса. Это наш первый образец, и он до сих пор стоит в Москве — заменил старый итальянский робот. Мы его запустили зимой 2015 года. Насколько я знаю, это был первый российский промышленный робот, созданный с нуля, если не считать, конечно, советские наработки, когда в Тольятти собирали роботов по японским чертежам.

«Мы просто взяли принципы робототехники и адаптировали их под наш случай»

«Мы просто взяли принципы робототехники и адаптировали их под наш случай»

— Ваша разработка была полностью оригинальной?

— Мы не копировали чужие решения, но и не изобретали велосипед, просто взяли принципы робототехники и адаптировали их под наш случай. Это как с автомобилями: Mercedes и BMW делают машины, но каждый по-своему. На тот момент никто в России не выпускал серийных промышленных роботов. Да и сейчас, если честно, конкурентов у нас в этой области почти нет.

После первого успеха мы начали делать другие модификации роботов для ТПА — под разные веса и задачи. Интересным кейсом стал заказ от завода в Протвино, производящего шпули — картонные трубы для намотки рулонных материалов: полиэтилена, фольги, линолеума, ковролина. При скорости производства 1 метр в секунду нужно было формировать связки шпуль по несколько штук, а затем их укладывать на паллет. Предполагалось, что под каждый размер нужен был отдельный захват — дорого и неэффективно.

А мы придумали универсальный захват по принципу детской игрушки с выдвижными штырями. Захват с двух сторон «обнимает» шпулю, автоматически подстраиваясь под ее диаметр. Штыри, которые не попали в отверстия, отжимаются пружинами — без повреждения картона. Робот поднимает связку и аккуратно укладывает на паллету.

— И все это на российских комплектующих?

— Увы, нет. Сервомоторы нужного класса у нас до сих пор не производят. Приходится закупать в Китае. После 2014 года появились отечественные аналоги, но их цена в 15–20 раз выше при том же качестве. Мы открыты к сотрудничеству, но пока рынок не готов переплачивать за импортозамещение.

«Сейчас прорабатываем запросы на роботов для складов — для автономной паллетизации тяжелых грузов и системы с компьютерным зрением, чтобы робот сам определял дефекты на конвейере»

«Сейчас прорабатываем запросы на роботов для складов — для автономной паллетизации тяжелых грузов и системы с компьютерным зрением, чтобы робот сам определял дефекты на конвейере»

Заказчик хотел спокойной жизни, а получил почти миллион рублей экономии

— Сколько уже роботов выпустили?

— Сейчас мы не выпускаем роботов серийно — каждый проект штучный, под конкретного заказчика. Всего сделали несколько десятков систем разной сложности.

Например, был заказ от фанерного завода, где наш робот брал по одному листу шпона из стопки и загружал в сушильную камеру с точным интервалом. На металлообрабатывающем предприятии наш робот берет заготовку, подает в станок, забирает готовую деталь, кладет на конвейер или паллету. Сейчас прорабатываем запросы на роботов для складов — для автономной паллетизации тяжелых грузов и системы с компьютерным зрением, чтобы робот сам определял дефекты на конвейере.

— Как меняются бизнес-показатели на заводах после внедрения ваших роботов?

— Тут интересный момент. Прямого увольнения 50 человек обычно нет — чаще людей переводят на другие задачи. Робот берет на себя монотонную, вредную или опасную работу (например, горячие заготовки в металлургии или на гальваническом производстве в ядовитой среде). Люди переключаются на контроль, настройку, логистику. Главный эффект — скорость и точность. На том же заводе шпуль робот упаковывал в 3 раза быстрее, чем человек. На фанерном производстве снизился брак — робот не устает и не ошибается в ритме подачи. То есть мы не «убийцы рабочих мест», а скорее помощники. Мы заменяем не людей, а рутину.

«В России массового спроса на такое количество роботов нет. Их берут под конкретную задачу»

«В России массового спроса на такое количество роботов нет. Их берут под конкретную задачу»

— А если завтра придет заказчик и скажет: «Нам нужно 100 одинаковых роботов», — вы готовы произвести?

— Технически да, но пока рынок к этому не готов. В России массового спроса на такое количество роботов нет. Их берут под конкретную задачу. Вот пример с теми же шпулями: шпули — дешевый продукт, но их нужно много, завод работал в три смены, круглосуточно. В Подмосковье началась конкуренция за рабочих — другие заводы переманивали людей более высокими зарплатами. Условия труда на участке упаковки адские: четыре человека по четыре часа таскали 30-килограммовые связки. Если кто-то не выходил (запил, заболел) — директор бегал по всему заводу, умоляя кого-то подменить. Заказчик пришел к нам уже в отчаянии: «Плевать, сколько робот будет стоить, хочу спокойной жизни!» Мы не только автоматизировали процесс, но и снизили стоимость за счет универсального захвата без кучи адаптеров, легкой ажурной конструкции из листового металла вместо тяжелых профильных труб. Робот окупился за 1 год и 2 месяца, вместо запланированных 2–2,5 лет, так как принес 800 тысяч рублей ежегодной экономии на электроэнергии, ведь легкая конструкция давала меньше нагрузки на двигатели.

«В нашей конкретной сфере, чтобы получить субсидии, нужно быть в реестре отечественных производителей и иметь серийное производство, а у нас каждый робот — уникальный проект»

«В нашей конкретной сфере, чтобы получить субсидии, нужно быть в реестре отечественных производителей и иметь серийное производство, а у нас каждый робот — уникальный проект»

Почему Татарстан оказался в хвосте роботизации

— По статистике нашего министерства экономики, Татарстан в ПФО на 9-м месте по числу складских и логистических роботов, даже Республика Марий Эл нас обогнала. В чем причина?

— В РТ сложилась уникальная ситуация. У нас много старых (еще с советских времен) предприятий, где технологические процессы изначально создавались под ручной труд. Их автоматизация требует полной реконструкции, что экономически нецелесообразно. В той же Мордовии или Марий Эл промышленность развивалась позже, многие производства изначально проектировались с учетом автоматизации. Добавьте сюда консервативность многих руководителей и сложности с господдержкой и получите текущую ситуацию, хотя в последнее время виден сдвиг: новые предприятия в Татарстане уже закладывают автоматизацию в проекты.

У низкой автоматизации предприятий, на мой взгляд, три ключевые проблемы: первая — технологическая отсталость — переделывать старые производства под роботов часто дороже, чем строить новые. Затем кадровый голод — не хватает инженеров, способных работать с автоматизированными системами. Наконец, высокие ставки по кредитам и сложности с получением господдержки. В нашей конкретной сфере, чтобы получить субсидии, нужно быть в реестре отечественных производителей и иметь серийное производство. А у нас каждый робот — уникальный проект.

— Что может изменить ситуацию?

— Политическая воля. Без госпрограмм, как в Китае или Германии, прорыва не будет.

— Пять лет назад вы заявляли о старте разработки российского промышленного антропоморфного робота. В каком состоянии этот проект?

— Мы запускали данный проект совместно с Иннополисом. Начали делать антропоморфного робота как НИОКР-модель — просто создали прототип и отложили. Он действительно опережающего уровня. Только и цена у него соответствующая — опережающая, потому он невостребованный реальным бизнесом. Производственному бизнесу нужны роботы с быстрой окупаемостью.

В металлообработке был спрос на высокоточных роботов, при этом в характеристиках роботов указывают точность без нагрузки. Но когда фреза давит на металл, возникают люфты — и точность падает. В нашем роботе была система обратного контроля, компенсирующая эти деформации. Но высокая точность влечет высокую стоимость.

Сейчас мы сосредоточились на линейных (картезианских) роботах. Пока мы 3–5 дней их монтируем, за это время успеваем обучить персонал программировать робот. Такое коммерчески выгоднее.

«Наш робот-спасатель «Братишка» был создан, чтобы людям не приходилось рисковать жизнью под огнем»

«Наш робот-спасатель «Братишка» был создан, чтобы людям не приходилось рисковать жизнью под огнем»

«Братишка» выносит раненых с поля боя под прицельным огнем

— В марте 2024 года вами была выпущена первая партия гусеничных роботов «Братишка», предназначенных для эвакуации раненых с поля боя. Чем это отличается от других безэкипажных платформ?

— Весной 2023 года друзья приехали в отпуск с СВО и рассказали историю, как при эвакуации раненого сами попали под огонь. У Кости под впечатлением от этого рассказа родилась идея беспилотника-эвакуатора. Братишкой бойцы называют санитара — медбрата, который вытаскивает раненого с поля боя. И наш робот-спасатель «Братишка» был создан, чтобы людям не приходилось рисковать жизнью под огнем. Он выглядит как миниатюрный танк, но без башни. Управляется дистанционно — оператор направляет его с безопасного расстояния, раненый цепляется стропой за тележку (у солдат обычно есть карабин специальный при себе), и «Братишка» тащит его в укрытие. На своей платформе он может перевозить не только людей, но и боеприпасы, аптечки весом до 150 килограммов.

«У нас небольшая команда — около 20 человек»

«У нас небольшая команда — около 20 человек»

— Его у вас заказывают военные ведомства?

— Нет, на данный момент заказы единичные, которые оплачивают волонтеры, различные фонды, помогающие СВО. Стоимость «Братишки» в базовой комплектации — 1,6 миллиона. Чтобы нам стать интересными на уровне ведомств, есть ряд условий — серийность, сертификация. И хотя на полигонах наш дрон показывает лучшие результаты по маневренности, но официальных заключений не дают — «секретно». А на пилотную партию нам нужно 30–50 миллионов, которых у нас нет.

— Можно ли «Братишек» использовать не только в боевых условиях?

— Да, мы уже ведем переговоры с коммунальными службами. Разрабатываем гражданскую версию для поисково-спасательных операций, работ в зонах ЧС, уборки территорий.

«Братишка» выглядит как миниатюрный танк, но без башни. Управляется дистанционно — оператор направляет его с безопасного расстояния, раненый цепляется стропой за тележку, и «Братишка» тащит его в укрытие

«Братишка» выглядит как миниатюрный танк, но без башни. Управляется дистанционно — оператор направляет его с безопасного расстояния, раненый цепляется стропой за тележку, и «Братишка» тащит его в укрытие

— Сколько человек работает в компании?

— У нас небольшая команда — около 20 человек, а программировать «Братишку» помогает талантливый 15-летний парень, который с детства увлекается робототехникой.

— Какие планы по развитию компании?

— Хотим запустить наши разработки в серийное производство — и не только беспилотники, но и промышленные роботы.

— Позвольте несколько личных вопросов: осталась ли в вашей жизни медицина?

— Медицинское образование — психиатрия и медицинская психология — дало системное мышление, которое очень помогает в бизнесе. Хотя непосредственно медициной не занимаюсь, знания применяю в управлении и переговорах.

«Команда может разбежаться, а настоящие партнеры остаются»

«Команда может разбежаться, а настоящие партнеры остаются»

— Чем увлекаетесь, как проводите свободное время?

— У меня страсть к активному отдыху — горные лыжи, горные велосипеды. Увлекаюсь водным туризмом, у меня есть несколько морских длинных каяков для гладкой воды. Люблю путешествовать с товарищами по автоклубу, забираться в дикие уголки природы, снимать видео и фотографировать.

— В завершение наш традиционный вопрос: каковы три слагаемых успеха в бизнесе?

— Первое — это любовь к своему делу, без настоящей увлеченности не пережить трудные времена. Второе — это возможности. Некий фундамент, знания, умения, опыт, связи. И третье — рядом иметь партнеров, людей, которые делят с тобой и успех, и поражение. Команда может разбежаться, а настоящие партнеры остаются.

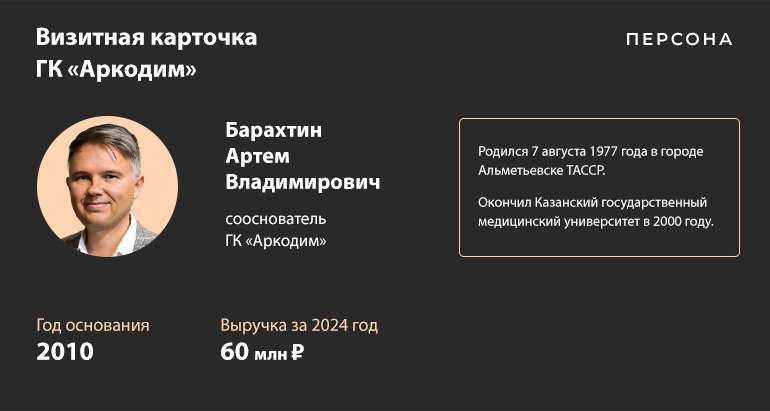

Барахтин Артем Владимирович — сооснователь ГК «Аркодим».

Родился 7 августа 1977 года в городе Альметьевске ТАССР.

Семейное положение: женат.

Хобби: фото/видео, туризм, путешествия, горные лыжи, морские каяки.

Карьерный путь:

1994–2000 — медико-профилактический факультет Казанского государственного университета.

2000–2002 — ординатура по психиатрии на кафедре психиатрии КГМУ.

2002–2010 — учредитель и генеральный директор ООО «Рекламные технологии».

С 2010 года — соучредитель и генеральный директор ООО «Аркодим».

ГК «Аркодим»

Совладельцы: Артем Барахтин, Константин Соловьев.

Год основания — 2010-й.

Направления работы — производство промышленных роботов, многоцелевой беспилотной гусеничной платформы «Братишка», гибких кабельных каналов, услуги металлообрабатывающего производства (резка лазерная и электроэрозионная, гибка листового металла, токарные и фрезерные работы, порошковая покраска).

Выручка за 2024 год: 62 млн рублей.

Численность: 20 человек.

Комментарии 3

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.