«Я вот уже четверть века каждый день к половине седьмого еду на завод, где мы выпускаем пружины. Хочу донести, что производство — мощь и будущее России», — говорит основатель «Пружинного проекта» Рамиль Измайлов. За 25 лет компания выросла из «гаражного цеха» до предприятия с годовой выручкой в 823 млн рублей без НДС и ассортиментом из более 20 тыс. наименований. Ее бывших сотрудников разбирают как горячие пирожки — они самостоятельны, инициативны, мотивированы. О том, как выпускник ПТУ построил компанию, входящую в число ведущих производителей пружинных компаний страны, поставил на поток обучение дефицитным навыкам в производстве и управлении и создает образовательный кластер, — в нашем интервью.

Рамиль Измайлов: «Все началось с того, что мы покупали пружины на Белорецком заводе тракторных рессор и пружин, перепродавали в Набережных Челнах»

Рамиль Измайлов: «Все началось с того, что мы покупали пружины на Белорецком заводе тракторных рессор и пружин, перепродавали в Набережных Челнах»

Через границы и гараж от перепродаж к собственному производству

— Рамиль Анварович, ваш «Пружинный проект» начинался как гаражный цех. Сегодня вы входите в число ведущих производителей пружин в России. Как вам это удалось?

— Все началось с того, что мы покупали пружины на Белорецком заводе тракторных рессор и пружин, перепродавали в Набережных Челнах. Через год этот канал перекрыли, и в 2000 году мы решили производить пружины сами — у меня был опыт работы на заводе. В 16 лет я поступил в ПТУ на специальность «оператор автоматических линий, станков и автоматов». Это было училище при «Заводе запасных частей», так что студенты месяц учились, месяц работали на производстве.

— Сколько вложили в открытие дела?

— Всего на старт бизнеса у нас с партнером ушло 10 тысяч долларов (стоимость доллара тогда была 6 рублей), половина из которых — на покупку древнего станка. Главное, что нужно для производства пружин, — это пружинонавивочный автомат. Мы нашли подходящий на заводе в одной из соседних стран. Заняли денег и поехали покупать. На обратном пути неделю жили в фуре на границе, потому что наши пограничники не пропускали, просили перевернуть 11-тонную махину, посмотреть, что там, с другой стороны. В итоге я дозвонился до начальника брянской таможни, тот приехал на КПП, глянул на станок 1952 года выпуска и приказал подчиненным, чтобы через час духу нашего с этим металлоломом не было.

Для работы на станке мы наняли специалистов с белорецкого завода, у которых уже был нужный опыт, а площади арендовали у завода «Механизированного строительного инструмента». На запуск в общей сложности ушло три недели.

— Сразу «полетели»?

— Самое сложное было, конечно, выйти на рынок, который заполняла пружинная продукция гигантов — белебеевского, волгоградского заводов и т. д. Я выписал в тетрадку 100 челнинских компаний, которым могут быть нужны пружины. Обошел все, определил 33 потенциальных клиента, которым наша продукция требуется постоянно. Мы делали всего 3 наименования пружин под их потребности, потихоньку расширяя ассортимент и обходя конкурентов.

Переломный момент наступил в 2003 году, когда я прочитал книгу «Бережливое производство». Это было откровение! Мы стали работать по-новому: оптимизировали процессы, скорость и качество выросли. В 2007 году я разошелся во взглядах с партнером по бизнесу и переехал в Казань, чтобы выйти на новый уровень — сначала закрепиться в столице, затем в республике, а в итоге и по всей стране. Моя идея была в том, чтобы заменить иностранных производителей.

«Сейчас в компании работают 217 сотрудников, наша выручка — 823 миллиона рублей без НДС за 2024 год, ассортимент — более 20 тысяч наименований»

«Сейчас в компании работают 217 сотрудников, наша выручка — 823 миллиона рублей без НДС за 2024 год, ассортимент — более 20 тысяч наименований»

— Как быстро это получилось сделать?

— На момент переезда у меня было полтора миллиона рублей, два стареньких станка и 20 тонн проволоки. Я арендовал гараж на 100 «квадратов», стал навивать пружины сам и обучать сотрудников. До обеда навивал пружины в «гараже», после обеда в офисе занимался переговорами с клиентами и продажами. Как-то по объявлению позвонил снабженец завода холодильников POLAIR, которому требовались очень сложные пружины. Это был шанс. Три дня думали над чертежами и сделали-таки нужную деталь! POLAIR стал моим первым крупным, а главное, постоянным клиентом, закупая 28 тысяч пружин ежемесячно. Я нанял еще сотрудников. Потом ко мне обратились из администрации пассажирских автотранспортных предприятий Казани. Город закупил большую партию китайских автобусов, у которых обнаружились проблемы с тормозными пружинами и с пружинами энергоаккумуляторов, наша продукция помогала держать парк автобусов на ходу.

К 2011 году выручка «Пружинного проекта» была примерно 4 миллиона рублей без НДС за год — каждый кризис играл нам на руку. Вместо импортных запчастей начинали искать российские, и мы заходили на рынки, которые раньше были заняты зарубежными компаниями.

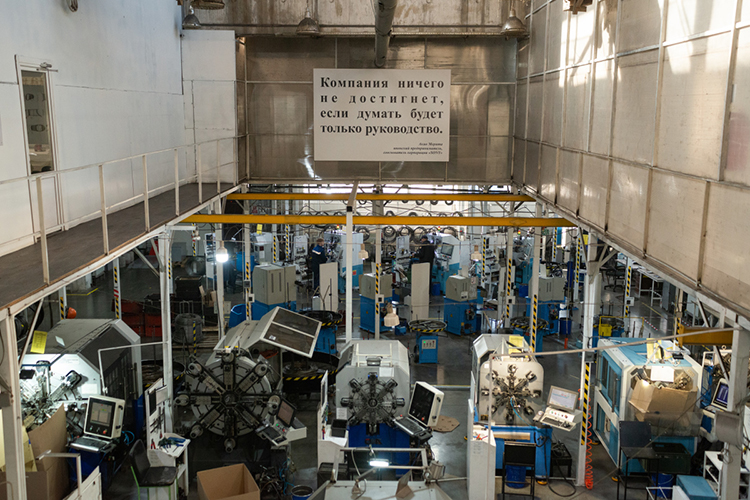

Сейчас в компании работают 217 сотрудников, наша выручка — 823 миллиона рублей без НДС за 2024 год, ассортимент — более 20 тысяч наименований. Мы обслуживаем 6 тысяч компаний в год, 95 процентов из которых — наши постоянные клиенты. За 12 лет выручка выросла более чем в 200 раз.

«Наш ассортимент покрывает более 20 отраслей промышленности»

«Наш ассортимент покрывает более 20 отраслей промышленности»

От одной штуки любой сложности — ассортимент покрывает более 20 отраслей промышленности

— А где вообще используется ваша продукция?

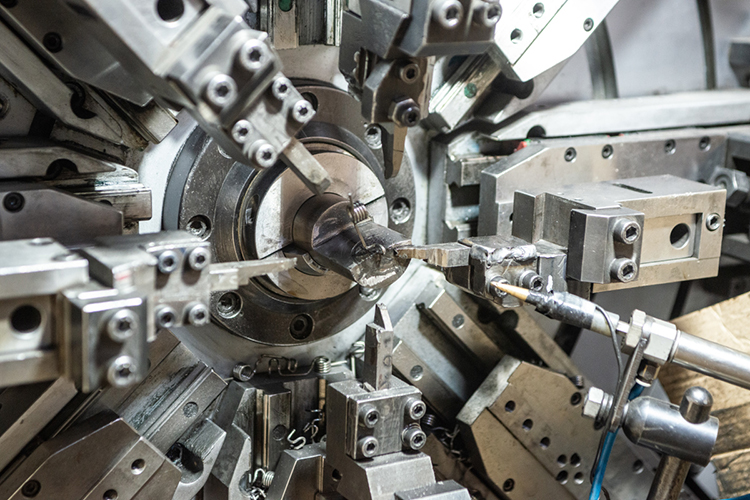

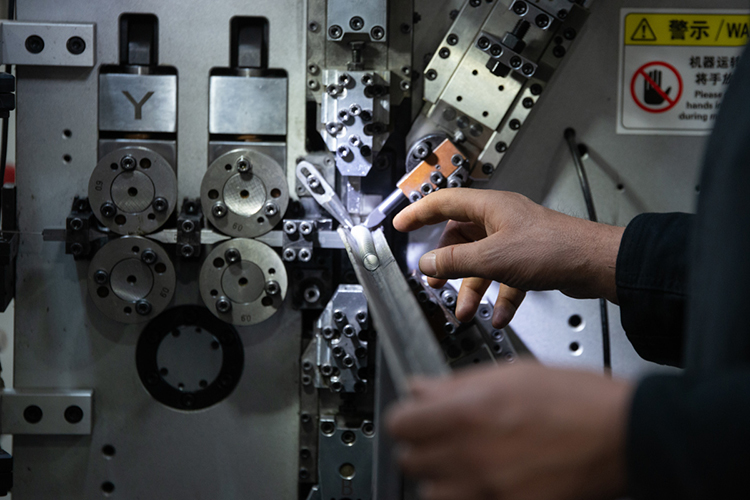

— Мы производим пружины промышленного назначения. Наш ассортимент покрывает более 20 отраслей промышленности. Топ-6 основных отраслей: сельскохозяйственное машиностроение, станкостроение, горно-шахтное машиностроение, нефтегазовое машиностроение, точное машиностроение, автомобилестроение и т. д. Из-за использования современных материалов, технологий производства и сфер применения пружина считается высокотехнологичным продуктом, это не просто кусок загнутой проволоки. Пружины — ответственные детали в современных машинах и приборах, и их надежность и стабильность работы зависят от научно обоснованного расчета, подбора материала и использования современной технологии.

Сейчас в России пружинным производством занимаются около 50 предприятий. Часть из них — так называемое собственное производство в Китае. На самом деле такие компании просто покупают пружины в Китае, привозят и перепродают здесь под видом собственных. Мы же полностью сосредоточены на собственном производстве и используем отечественные материалы и технологии.

«Пружинный проект» дает гарантию на свою продукцию. Каждый случай не откладывается в сторону, а в течение суток рассматривается претензионным отделом. На сегодняшний день процент брака составляет менее 1%, что соответствует лучшим мировым стандартам»

«Пружинный проект» дает гарантию на свою продукцию. Каждый случай не откладывается в сторону, а в течение суток рассматривается претензионным отделом. На сегодняшний день процент брака составляет менее 1%, что соответствует лучшим мировым стандартам»

— Что в этом плохого?

— Производство внутри страны — это ее мощь и независимость от других государств. Работающие на ее территории предприятия являются частью национальной экономической системы. Они создают реальную, а не спекулятивную ценность, обеспечивают стабильность и развитие государства не только за счет налогов, но и рабочих мест. Наш завод использует отечественную сталь, за 2024 год переработали 2 тысячи тонн, потребляет российский газ и электроэнергию. Это приносит пользу государству и поддерживает внутренних потребителей. Благодаря таким производителям, как мы, развиваются и получают прибыль еще около 100 компаний-смежников — поставщики, логистика, сервис.

А для потребителя разница между российским продуктом и китайским — в скорости, качестве и гарантиях. Чтобы получить пружины из Китая, даже на переговоры, оформление и доставку уйдет более 2 месяцев. Для сравнения: средний срок изготовления у нас — 5–7 дней. Пружина из Китая будет дешевле всего на 5–8%, но с учетом логистики и двухмесячного ожидания итоговая стоимость для заказчика становится невыгодной, и это при условии покупки большой партии от 10 тысяч пружин. Мы же производим от 1 штуки и любой сложности. В случае брака или несоответствия из-за сложностей перевода очень проблематично вернуть или предъявить претензии китайскому производителю. «Пружинный проект» же дает гарантию на свою продукцию. Каждый случай не откладывается в сторону, а в течение суток рассматривается претензионным отделом. На сегодняшний день процент брака составляет менее 1%, что соответствует лучшим мировым стандартам.

— В чем ваше ключевое преимущество на таком конкурентном рынке?

— В стабильных поставках, качестве продукции, качестве обслуживания, коротких сроках изготовления и огромном ассортименте (более 20 тысяч наименований). Ежемесячно мы отгружаем продукцию в 1,4 тысячи компаний по всей России, ежедневно в среднем отгружаем в 70 компаний 125 наименований и 150 тысяч пружин.

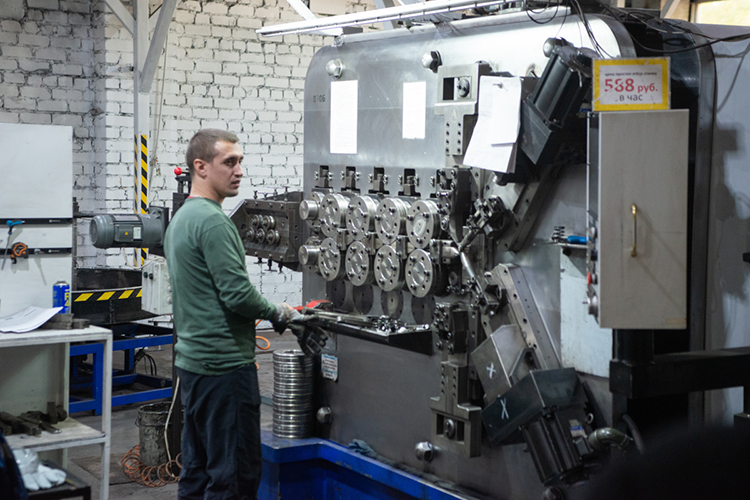

Один раз сделать пружину могут многие, но обеспечить стабильные поставки со стабильным качеством — единицы. Для этого нужна полная инфраструктура: полный цикл производства и задублированное оборудование, цех термообработки, цех покраски, отдел контроля качества, склад запчастей, большой склад сырья (более 600 тонн проволоки в наличии), ремонтно-механический цех, внутреннее училище повышения квалификации специалистов.

Мы производим пружины из проволоки диаметром от 0,2 мм до 50 мм в диаметре — от микроскопических до мощных пружин горячей навивки для горной промышленности. Можем закрыть любую потребность, от одной штуки до серии в три миллиона пружин. Мы самостоятельно изготавливаем оборудование для собственных нужд — лазерный станок, шлифовальные станки, навивочные станки, печи для термообработки.

«За 2024 год мы отгрузили 37 миллионов пружин в 6 тысяч компаний. 75% компаний обращаются к нам повторно»

«За 2024 год мы отгрузили 37 миллионов пружин в 6 тысяч компаний. 75% компаний обращаются к нам повторно»

— Кто ваши основные заказчики?

— Производственные и сервисно-ремонтные компании. За 2024 год мы отгрузили 37 миллионов пружин в 6 тысяч компаний. 75% компаний обращаются к нам повторно. Около 21% от нашего месячного объема отгрузок приходится на Татарстан — очень мощный промышленный регион. Еще 2% идет в страны СНГ.

— С какими вызовами еще сталкиваетесь сегодня?

— Спрос упал примерно на 30% по сравнению с пиковыми значениями этого года. Я связываю это с пятью факторами: дорогие деньги (высокая кредитная ставка), СВО и переток средств на освоение новых регионов, санкции против наших крупных заказчиков и импорт китайской продукции. Мы ответили на это оптимизацией процессов управления. С 2012 года мы росли на 30–35% ежегодно. В этом году за прошедшие 9 месяцев роста нет.

«Нам не нужны «звезды», нам достаточно среднего базового уровня и желания работать по нашим правилам. Мы начинаем обучать «от простого к интересному»

«Нам не нужны «звезды», нам достаточно среднего базового уровня и желания работать по нашим правилам. Мы начинаем обучать «от простого к интересному»

— Как решаете кадровые вопросы?

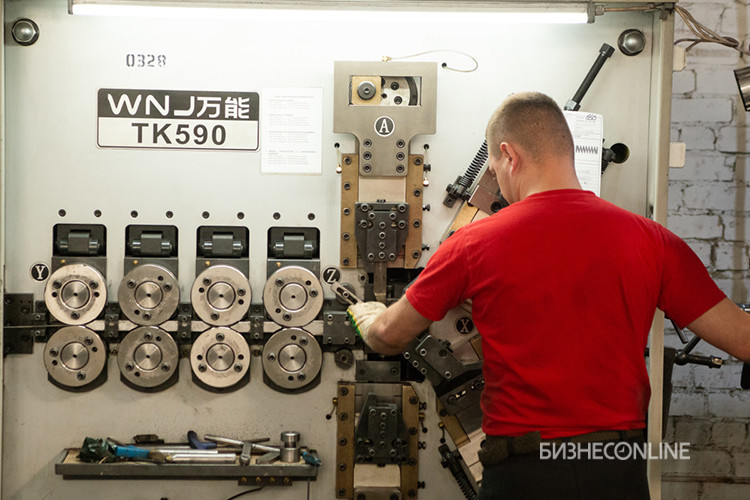

— Мы не ищем идеальных кандидатов. Если это простая рабочая профессия, для нас проще взять человека без опыта, чем переучивать испорченного чужими практиками. Обучим сами, для этого у нас есть внутреннее училище. Нам не нужны «звезды», нам достаточно среднего базового уровня и желания работать по нашим правилам. Мы начинаем обучать «от простого к интересному».

Работа на станке с ЧПУ — это не магия, а набор простых алгоритмов. Когда с началом СВО с предприятия ушли 30 человек, стало понятно, что, если все затянется, можем остаться вообще без рук. И тогда мы собрали одни из лучших практик, передовой опыт наладчиков в одном видеокурсе, стандартные операционные процедуры (СОП), создали систему наставничества и матрицы компетенции на каждого сотрудника. Благодаря такому подходу новичок через неделю уже самостоятельно работает, а через пару месяцев становится специалистом и осваивает смежные профессии. А если появляются вопросы, рядом всегда будет более опытный коллега. За ростом компетенций сотрудников всегда следит мастер.

«Мы не просто делаем пружины, мы социализируем людей, учим их дисциплине, даем профессию»

«Мы не просто делаем пружины, мы социализируем людей, учим их дисциплине, даем профессию»

Открываем «Школу управления производства» для трансформации российских компаний

— У вас царит жесткая производственная дисциплина: работа по звонку, запрет на использование телефона на рабочем месте, десятки камер видеонаблюдения. Со стороны это выглядит как тотальный контроль…

— (Смеется.) Да, некоторые говорят, что это напоминает армию. Но цель не контроль ради контроля. Наше производство я рассматриваю в какой-то степени как социальный проект. Мы не просто делаем пружины, мы социализируем людей, учим их дисциплине, даем профессию. Я считаю, что руководитель — это слуга, который создает условия для полной реализации потенциала сотрудника.

На первых порах сознательно ограничиваем человека от внешних раздражителей, чтобы он мог полностью сконцентрироваться на работе. А затем ведем его только вперед: проводим дополнительное обучение, он повышает свою квалификацию по пятиуровневой системе. То есть делаем все, чтобы человек нашел свое предназначение и гордился им.

«Производство — мощь и будущее России»

«Производство — мощь и будущее России»

— Разве это может мотивировать современную молодежь, поколение «смузи и тик-тока», идти на завод?

— Да, новое поколение хочет все и сразу. Многие мечтают о F.I.R.E*, выйти из «операционки», а я вот уже четверть века каждый день к половине седьмого еду на завод, где мы выпускаем пружины. Работа — это не то место, где мы просто зарабатываем деньги, а место, где мы проводим свое лучшее время. Мы учимся, реализуемся, общаемся, развиваемся, раскрываемся как личность. Тут мы живем. Поэтому мы создаем благоприятный климат, отличные отношения и понятные правила.

Производство — мощь и будущее России. И возможность донести это до молодежи, ее мотивация зависят от нас, руководителей. Поэтому я решил создать «Школу управления производством». Потому что все начинается с головы, люди работают так, как ими управляют. А управлять нигде по-настоящему не учат, кроме курсов. Институты выпускают теоретиков, не практиков. Мы же обучали своих мастеров по системе регулярного менеджмента и получили потрясающий результат. Теперь хотим масштабировать этот опыт на другие компании, в первую очередь на наших партнеров из 6 тысяч обслуживаемых предприятий.

— Чему собираетесь учить?

— Наша цель — трансформировать работу российского производства через качественную подготовку линейных руководителей. На большинстве предприятий укоренился антагонизм между рабочим персоналом и менеджментом: есть «мы, работяги» и есть «оно, начальство», и друг друга нам не понять. Мастер — это полномочный представитель руководства компании в среде линейных сотрудников. Так же как главный бухгалтер, представитель налоговой инспекции в каждой компании.

Первая задача — объединить, чтобы все видели общую цель и двигались к ней. Нужно, чтобы сотрудники понимали, что руководители всегда ведут к победе общего над частным. Когда к нам на завод приезжают и видят, как все отстроено и четко функционирует, удивляются и просят поделиться опытом, чтобы у них тоже росли ключевые показатели, производительность, качество. Наши наработки мы упаковали в курс «Школы управления производством». Я уже провел этот курс для руководителей одного из наших партнеров. Директор компании был более чем доволен: «Что ты с ними сделал всего за несколько занятий? Что-то поменялось вообще у них в головах».

— Какие у вас стратегические планы на будущее?

— Мы купили 9 гектаров земли в Пестречинском районе. Хотим построить образовательно-производственный кластер на 20–30 тысяч квадратных метров: современные цеха, училище, общежития, медицинский кабинет, столовую, спортивный зал, базу отдыха. Фактически мы возвращаемся к лучшим практикам советских предприятий, но на современный лад и с экономической эффективностью. Мы должны готовить кадры для всей страны. Мощь страны — в развитом производстве, а не в перепродаже китайского ширпотреба.

— Что вы хотите оставить после себя?

— Сильную, технологичную компанию и тысячи обученных руководителей, которые продолжат это дело. В чем был успех Александра Македонского? Отец, царь Филипп, подготовил ему армию и с малых лет воспитывал ребенка как лидера. Я тоже хочу подготовить «армию» для своего сына — не в военном смысле, а в кадровом. Вырастить новое поколение управленцев, передать им лучший мировой опыт, создать систему, которая будет работать и после меня. Это гораздо ценнее, чем оставить ему просто завод или недвижимость. Эта «армия» профессиональных руководителей — мое главное наследие и для потомков, и для страны.

«Когда ты понимаешь, что от твоей работы зависит не только твое благополучие, но и безопасность страны, появляются совсем другие приоритеты»

«Когда ты понимаешь, что от твоей работы зависит не только твое благополучие, но и безопасность страны, появляются совсем другие приоритеты»

— Благотворительностью занимаетесь?

— Да, и для нас это не разовая акция, а часть философии. Я являюсь попечителем фонда «Благие дела» уже более десяти лет. Также являюсь попечителем Федерации джиу-джитсу Республики Татарстан — помогаем с организацией республиканских соревнований для детей и взрослых. Поддерживаем воскресную школу при Казанском Богородицком мужском монастыре. Проводим экскурсии по заводу для детей и предпринимателей. С начала СВО мы активно включились в помощь: изготавливаем и отправляем пружины для изделий на безвозмездной основе, закупаем генераторы, дроны, недавно отправили ребятам полностью укомплектованную передвижную шиномонтажку, организовали сбор средств, купили и укомплектовали автомобиль «УАЗ» и т. д., всего не перечислишь. В первые месяцы направляли на это до 500 тысяч рублей ежемесячно, сейчас — 200 тысяч. Это наш посильный вклад в общее дело, помимо основной деятельности. Когда ты понимаешь, что от твоей работы зависит не только твое благополучие, но и безопасность страны, появляются совсем другие приоритеты.

«Люди, которых ты вырастил сам, будут работать с тобой и сердцем, и головой»

«Люди, которых ты вырастил сам, будут работать с тобой и сердцем, и головой»

— Наша традиционный вопрос — три секрета успешного бизнеса?

Во-первых, хорошие наставники, для меня таковыми стали бизнес-тренер Александр Фридман и производственники-практики: Рафаэль Файзрахманович Юнусов, Михаил Михайлович Морозов с Белорецкого завода рессор и пружин.

Во-вторых, постоянно учиться и быть немного одержимым своей идеей, выходящей за рамки зарабатывания денег.

В-третьих, готовить кадры самостоятельно. Люди, которых ты вырастил сам, будут работать с тобой и сердцем, и головой.

Пружинный проект: springs-project.ru

АгроПружины: springs-agro.com

СуперМаркетПружин: магазин-пружин.рф

Школа Управления Производством: school.springs-project.ru

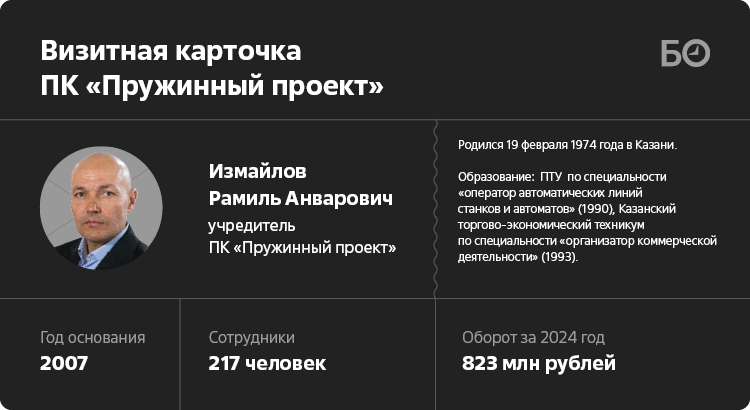

Визитная карточка компании

ООО «ПК Пружинный проект»

Учредитель — Рамиль Измайлов (100% УК)

- Год создания — 2007.

- Направление деятельности — производство пружин.

- Количество сотрудников — 217 человек.

- Оборот — 823 млн рублей (2024).

Визитная карточка руководителя

Измайлов Рамиль Анварович — директор.

Родился 19 февраля 1974 года в Казани.

Образование

Окончил профессионально-техническое училище по специальности «оператор автоматических линий станков и автоматов» (1990), Казанский торгово-экономический техникум по специальности «организатор коммерческой деятельности» (1993).

Трудовая деятельность

С 2007 года — ООО «ПК „Пружинный проект“», учредитель и директор.

Комментарии 9

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.