В начале 90-х на заводах КАМАЗа затеяли модернизацию производства, и то, что в угаре оптимизации сдавали в металлолом, подбирал Анатолий Цвеер — тогда начинающий предприниматель-производственник, участвовавший в стройке автогиганта, а сегодня владелец ООО «Завод «Профтермо». Предприятие загружено под 100%, участвует в импортозамещении, а география заказчиков — от Ставрополя до Томска. О специфике термообработки, доступности кредитов и кадровой политике Цвеер рассказал в интервью «БИЗНЕС Online».

Анатолий Цвеер: «Если в 2022 году предприятие было загружено на 75–80 процентов мощностей, то сегодня загрузка под 100 процентов»

Анатолий Цвеер: «Если в 2022 году предприятие было загружено на 75–80 процентов мощностей, то сегодня загрузка под 100 процентов»

«Чертежи остались, поэтому делаем аналоги как материалов, так и видов термообработки»

— Анатолий Эрвинович, прошло больше года с начала спецоперации. Как санкции, экономический кризис повлияли на предприятие?

— Компания находится в технологической цепочке изготовления деталей для крупно нагруженных узлов, требующих термической обработки. Поэтому «Профтермо» — как лакмусовая бумажка рынка в целом.

В основном после 24 февраля интенсивнее заработали производства — увеличилось и число заказов у нашего предприятия. Это в том числе связано с импортозамещением.

Если в 2022 году предприятие было загружено на 75–80 процентов мощностей, то сегодня загрузка под 100 процентов. Работаем в этом направлении с производителями комплектующих, в том числе и для КАМАЗа. Детали, которые шли по комплектации с Запада, теперь вместе с нами осваивают российские производители разных форм собственности. И довольно-таки успешно.

— Какие новые виды деталей обрабатывали с прошлого года? Из каких отраслей?

— Список обширный. Только уход немецкого концерна ZF подстегнул собственное производство штоков, водил и разной мелочевки. Чертежи остались, поэтому совместно с производителями делаем аналоги как материалов, так и видов термообработки. Каждый заказ, его особенности отрабатываем на совместных совещаниях.

Кроме автомобилестроения участвуем в импортозамещении деталей для предприятий нефтегазовой отрасли, сельскохозяйственной техники, станкостроения, прорабатываем заказы для подвижного состава «Российских железных дорог».

«Только уход немецкого концерна ZF подстегнул собственное производство штоков, водил и разной мелочевки. Чертежи остались, поэтому совместно с производителями делаем аналоги как материалов, так и видов термообработки»

«Только уход немецкого концерна ZF подстегнул собственное производство штоков, водил и разной мелочевки. Чертежи остались, поэтому совместно с производителями делаем аналоги как материалов, так и видов термообработки»

— Как выросла цена готовой продукции после 24 февраля? В среднем на сколько процентов, до какой суммы?

— Предприятие работает с давальческим сырьем, поэтому затрудняюсь сказать, насколько выросла цена готовой продукции. Наши услуги с того момента в среднем подорожали на 5 процентов из-за роста цены на жаропрочные хромоникелевые стали и другие технологические материалы, а также на запасные части к импортному оборудованию.

— На какую сумму выполнили заказы за 2022 год? Довольны ли результатами?

— Выручка за год составила 203 миллиона рублей. Идем по восходящей с момента основания компании 21 год назад. Важную роль в этом сыграла помощь государства и промышленного кластера РТ в получении льготного кредита и лизинга для приобретения высокотехнологичного термического оборудования в 2017 и 2019 годах. Благодаря этому выручка за данный период выросла в 2 с лишним раза.

— Какую долю занимают серийные изделия заказчиков, а какую долю — штучные?

— У предприятия свыше 200 заказчиков, из которых 10 процентов — крупные серийные. Никому не отказываем. Например, сломалась у предпринимателя шестерня в станке — обработаем и эту деталь.

«Термическая обработка — это очень энергоемкое и энергозатратное производство с контролем надзорных ведомств, высокими требованиями к технике безопасности. Это опасный производственный объект»

«Термическая обработка — это очень энергоемкое и энергозатратное производство с контролем надзорных ведомств, высокими требованиями к технике безопасности. Это опасный производственный объект»

География заказчиков — от Ставрополя до Томска. Цена термического производства — сотни миллионов рублей. Энергоемкость: только расход газа — как у 46 частных домов

— Кто в числе крупных заказчиков компании?

— В сфере автозапчастей и комплектующих — челнинские научно-производственное объединение «Ростар», «Специндустрия», структурные подразделения КАМАЗа, Ижевский редукторный завод. В нефтегазовой отрасли работаем с чистопольскими «Новыми технологиями», октябрьской научно-производственной фирмой «Пакер», самарской «Нефтехимзапчастью». В сфере сельскохозяйственной техники в числе крупнейших — муслюмовский «Агромастер», предприятия, поставляющие комплектующие на «Ростсельмаш», и так далее. География заказчиков — от Ставрополя до Томска.

— В каких узлах автомобилей стоят детали, обработанные «Профтермо»?

— Точно не скажу, но, по статистике, в автомобилях, тракторной, сельскохозяйственной технике термически обрабатывают до 70 процентов деталей.

— Почему крупным заводам, МСБ выгодно отдавать термообработку на аутсорсинг?

— Термическая обработка — это очень энергоемкое и энергозатратное производство с контролем надзорных ведомств, высокими требованиями к технике безопасности. Это опасный производственный объект.

Ежемесячно потребляем 70 тысяч кубических метров газа — это примерно как 46 частных домов, каждый из которых зимой в среднем расходует 1,5 тысячи кубометров газа. Также, кроме природного газа, используем и специальные: аммиак, азот. В месяц расходуем 350–360 тысяч киловатт электроэнергии.

Еще одна особенность предприятия термической обработки металла — нельзя тушить печи. Остановить можно только на ремонт либо на профилактику в Новый год.

Проблема с рабочими — трудно найти узких специалистов в сфере термической обработки.

«Ежемесячно потребляем 70 тысяч кубических метров газа — это примерно как 46 частных домов, каждый из которых зимой в среднем расходует 1,5 тысячи кубометров газа»

«Ежемесячно потребляем 70 тысяч кубических метров газа — это примерно как 46 частных домов, каждый из которых зимой в среднем расходует 1,5 тысячи кубометров газа»

— Сколько стоит организовать термический участок на предприятии?

— Счет идет на сотни миллионов рублей. Точная стоимость зависит от выбранного оборудования, технологии обработки, размеров участка или цеха, объемов и видов обрабатываемых деталей.

— Какие у вас ближайшие конкуренты? Есть ли такие в Татарстане, соседних регионах?

— Для меня это коллеги, которые работают и в Набережных Челнах. Конечно, немного конкурируем, но отличается уровень оснащения, ведения технологических процессов.

— Какие технологии термической обработки используют на предприятии?

— Отжиг, нормализация, объемная закалка, химико-термическая обработка (цементация/нитроцементация) c закалкой или без нее. Также работаем по технологии азотирования, карбонитрирования, закалки с применением токов высокой частоты, используем криогенную обработку для улучшения структуры определенных марок стали. Для каждой из перечисленных технологий на предприятии есть свое оборудование. Спектр услуг довольно большой.

«Для каждой технологии на предприятии есть свое оборудование. Спектр услуг довольно большой»

«Для каждой технологии на предприятии есть свое оборудование. Спектр услуг довольно большой»

— Как разная термообработка продлевает срок службы детали, надежность эксплуатации?

— Отжиг и нормализация подходят для выравнивания структуры металла, улучшения его дальнейшей обработки, резки, последующей термообработки. Другие перечисленные виды термообработки существенно повышают износостойкость и увеличивают жизненный цикл узлов и механизмов.

— Какую технологию термообработки предприятие еще не освоило?

— Вакуумную закалку. Заказов на эту технологию не так много, стоимость печи немаленькая, поэтому пока отказался от этой идеи.

«Работаем по требованиям конструкторской документации. Например, привезли шестерню — к ней приложен чертеж, в котором отражены материал, параметры по геометрии и требования по термообработке»

«Работаем по требованиям конструкторской документации. Например, привезли шестерню — к ней приложен чертеж, в котором отражены материал, параметры по геометрии и требования по термообработке»

О доступе к запчастям и новому зарубежному оборудованию, подборе термообработки, работе с браком

— Какие трудности с наладкой, обслуживанием, зарубежного оборудования?

— Трудностей нет, потому что, когда внедряли, монтировали, проводили пусконаладочные работы, сразу привлекали к этим работам собственных специалистов. Каждый прошел обучение, поэтому проблем нет. Бывают сбои по программам, но связываемся с поставщиками, даем удаленный доступ, устраняем неполадку и работаем дальше.

По запчастям к оборудованию находим альтернативные поставки, потому что изначально работали с Германией. В настоящее время взаимодействуем с Китаем и Турцией.

— А где брать новое оборудование?

— Высокотехнологичное оборудование из Европы замещает Китай, где сконцентрированы производственные мощности европейских и американских компаний. Китайцы начинали с копий, но сегодня вышли на новый уровень производства и качества. Бывал там 5 раз с коллегами из Германии, которые отмечали, что Китай далеко шагнул вперед и даже обогнал Европу.

Китайское — значит, некачественное — это заблуждение, потому что надо знать, с кем там работать.

— Насколько автоматизирован процесс термообработки?

— На линиях, купленных с 2017 по 2020 год, показатель доходит до 100 процентов и человеческий фактор сведен к нулю. На старом оборудовании человеческий фактор остается — там термист контролирует время, температуру, атмосферу и другие параметры.

— Кто подбирает нужный вид термообработки для заказчика?

— Работаем по требованиям конструкторской документации. Например, привезли шестерню — к ней приложен чертеж, в котором отражены материал, параметры по геометрии и требования по термообработке. Исходя из этих конструкторских требований, выбираем технологические процессы термообработки.

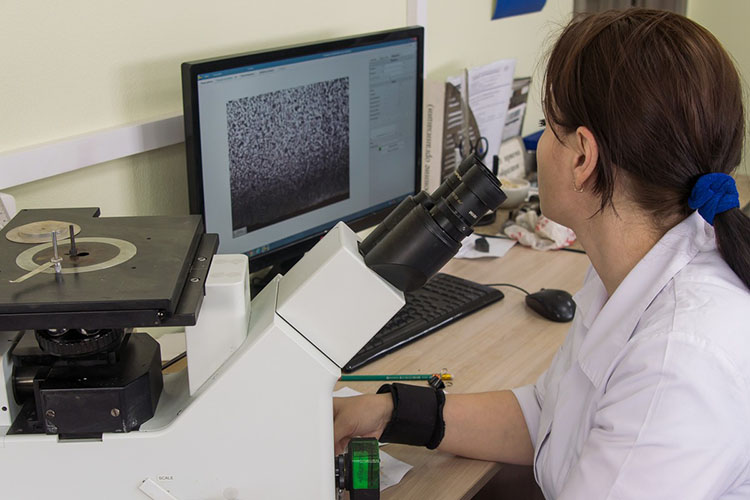

«На предприятии имеется хорошо оснащенная лаборатория металлографии и химико-спектрального анализа»

«На предприятии имеется хорошо оснащенная лаборатория металлографии и химико-спектрального анализа»

— Как контролируете заданные параметры?

— На предприятии имеется хорошо оснащенная лаборатория металлографии и химико-спектрального анализа. Работают там четыре человека: начальник лаборатории, инженер-металловед и два лаборанта. Налажен как входной, так и выходной контроль качества. Для этого просим у заказчиков предоставлять образцы-свидетели металла, чтобы не подвергать разрушающему контролю готовую деталь.

— Брак бывает?

— Да. Чаще из-за качества исходного материала, реже из-за человеческого фактора на старом оборудовании. Сталь часто бывает некачественной, с внутренними дефектами — в таких случаях термообработка по классической технологии вскрывает эти дефекты либо не дает требуемой твердости.

Разбираем каждый случай заводского брака, потому что термообработка может как улучшить структуру металла, так и привести деталь в негодность.

«Мы собирали необходимое для нашей специфики оборудование, комплектовали по новой, восстанавливали и начинали работать»

«Мы собирали необходимое для нашей специфики оборудование, комплектовали по новой, восстанавливали и начинали работать»

«Забирали даже с пунктов приема металлолома»: от поисков оборудования к четырем производственным корпусам за 20 лет

— Что вас подтолкнуло к созданию завода в 2002 году?

— В конце 1990-х я работал начальником отдела специальных технологий агрегатного производства автомобильного завода КАМАЗа и часто участвовал в обсуждениях аварий с летальным исходом из-за некачественной термообработки.

Вторичный рынок тогда заполнил контрафакт — это было неприятно, появилось желание помочь производителям запасных частей. В 1998 году уволился с КАМАЗа и до 2002 года как индивидуальный предприниматель арендовал небольшое помещение, в котором занимались только закалкой токами высокой частоты — на автозаводе я специализировался на этой тематике. А в числе первых заказчиков оказались и компании, выпускавшие автомобильные запчасти.

Так начинался завод «Профтермо». Производство на тот момент было не в моде. Только санкции помогли — со временем власти стали обращать внимание на промышленные предприятия.

— Опыт каких российских, зарубежных предприятий использовали при запуске «Профтермо»?

— Большой опыт приобрел на КАМАЗе. Проработав там с 1974 по 1998 год, ездил в служебные командировки по заводам минавтопрома СССР, а последние 10 лет посещал европейские предприятия. Вникал в работу термического оборудования, организацию производства, познакомился с коллегами, проводил полезные деловые встречи по специфике термообработки.

Ориентиром стали европейские аутсорсинговые компании, предоставлявшие услуги по разным технологиям термообработки для предприятий машиностроения.

— Сколько средств вложили в производство на начальном этапе? Сколько использовали кредитных и собственных средств?

— Прошло так много времени, что сегодня уже трудно назвать сумму… Первоначальным капиталом стали личные накопления, затем вкладывали все, что зарабатывали. Заработанное делили на две части: на жизнь и развитие предприятия. Так росли и прирастали.

О кредитах в конце 1990-х – начале нулевых боялись даже думать, да и попасть в такую кабалу было сложно. Чтобы взять кредит, требовали крупные залоги: только оборудование, старые производственные корпуса не устраивали банкиров. Например, в 2017 году крупнейший банк России даже прислал резолюцию: «не можем выдать кредит, так как закупаемое оборудование безнадежно неликвидное». Я этот ответ вставил в рамку, повесил на стену и показывал в ответ на вопросы коллег, когда же возьму кредит для расширения. В кризис 2008 года банкиры предлагали кредиты под 38-40 процентов годовых! Говорили: «Возьмите». Но никто не хотел рубить сук, на котором сидел. О каком развитии производства можно говорить при таком поведении банкиров?

Только с появлением госпрограмм поддержки, банковских гарантий банкиры стали лояльнее относиться к производственникам.

— В 2022 году компании исполнилось 20 лет. С покупки какого оборудования начиналось предприятие?

— Старого, брошенного оборудования, забирали даже с пунктов приема металлолома.

Как говорили пришедшие к власти молодые реформаторы, все производить нет необходимости — у нас есть нефть, газ, которые экспортируем за границу, и за эти деньги купим все, что нужно. Оптимизировали, но не в ту сторону.

После таких решений у многих предприятий упал спрос на продукцию. Вследствие этого было сокращение производства и персонала. В итоге многие предприятия полностью останавливались и распродавали имеющееся оборудование. Мы собирали необходимое для нашей специфики оборудование, комплектовали по новой, восстанавливали и начинали работать.

— Какова сегодня площадь предприятия, сколько это корпусов?

— Производственная площадь — 4,6 тысячи квадратных метров. На участке 3,1 гектара расположено четыре производственных и два складских корпуса. Росли поэтапно, сначала арендовали небольшие помещения и по крохам собирали оборудование, бывшее в употреблении. С приобретением нового высокотехнологичного оборудования уменьшился человеческий фактор при выполнении технологий термической обработки, так как весь процесс идет по заданной программе, управляемой с компьютера.

— Первое оборудование еще продолжает работать?

— Что-то работает, а что-то законсервировали из-за закупки нового. С 2018 года расширили парк печного оборудования, приобрели две линии камерных печей с полной автоматизацией, расширили линейку высокочастотных установок для закалки токами высокой частоты. У этого оборудования разные частотные и мощностные характеристики для получения увеличенного диапазона по глубине закалки согласно требованиям КД.

«Рабочих не хватает, поэтому при стандартном графике работы два через два приходится работать иногда два через один»

«Рабочих не хватает, поэтому при стандартном графике работы два через два приходится работать иногда два через один»

Дефицитные термисты, качество образования, зарплата

— Сколько человек сегодня работает в компании? Сколько рабочих, инженеров, технологов?

— В коллективе сто человек, из которых 75 рабочих, а 25 человек — это сотрудники отдела по работе с клиентами, бухгалтерии, службы главного технолога, службы главного инженера, куда входит энергетик, механик, начальник газовой службы. Это опасный производственный объект, и без специалистов не обойтись.

— Где в Татарстане обучают термистов?

— В Набережных Челнах работает колледж, откуда молодые ребята приходили к нам на практику. Квалификация низкая, знают только 1–2 марки стали, о различных технологиях термообработки затрудняются с ответом. Никого не хочу обидеть, но либо ребята не туда пошли, либо слабая преподавательская база.

Рабочих не хватает, поэтому при стандартном графике работы два через два приходится работать иногда два через один. Кадры готовим на предприятии, берем без рабочих специальностей, обучаем на месте, если после ознакомительной экскурсии человек хочет работать. Если не хочет, то лучше не тратить времени.

— Как выглядит программа обучения на вашем предприятии?

— Разработали собственную образовательную программу, учитывающую специфику предприятия и оборудования. Обучаем группами по 5–6 человек, проверяем знания. Есть результат — продолжаем обучение, нет — учись дальше. Главное — интерес, поэтому идет селективный отбор.

— Сколько времени уходит на обучение работников?

— Лекции читаем без отрыва от производства в течение месяца. Кто-то быстро схватывает, кто-то — долго.

— Какова средняя зарплата на заводе «Профтермо»? Как изменились зарплаты за минувший год?

— В 2020 году средняя зарплата составляла 39 тысяч рублей, в 2021-м поднялась до 48 тысяч, а в 2022-м — до 52 тысяч рублей.

«Государству надо позаботиться о кадрах, восстановить в колледжах программы профессиональных училищ с вечерними отделениями, когда человек и работает, и учится»

«Государству надо позаботиться о кадрах, восстановить в колледжах программы профессиональных училищ с вечерними отделениями, когда человек и работает, и учится»

«Государству надо позаботиться о кадрах»: почему России надо вернуться к дуальному образованию и что не так с антикризисной поддержкой

— Какой господдержки сегодня не хватает бизнесу?

— Государству надо позаботиться о кадрах, восстановить в колледжах программы профессиональных училищ с вечерними отделениями, когда человек и работает, и учится. То есть человек определился, что ему интересно, и учится по выбранной специальности. В Европе это называется дуальным образованием: месяц теория, два — практика.

Сегодня человека толкают в институт, колледж, он выходит оттуда с коркой, но не знает, кем хочет быть. Так может, это вообще не его тематика? Что он умеет? Какой из него специалист? Другое дело, когда человек поработал, определился с профилем и начал учиться, развиваться в этом направлении. Только в этом случае человек станет специалистом.

— Как оцениваете меры государственной антикризисной поддержки в 2020–2022 годах? Пользовались ли?

— Рад появлению новых программ поддержки с низкими процентами по кредитам, есть масса программ фонда развития промышленности.

По кредитам и лизингам, которые я брал в 2018 и 2020 годах, регион обещал до 2024-го субсидирование процентных ставок. Я решился на лизинг второй линии, построил второй корпус. Долговая нагрузка тогда возросла до 240 миллионов рублей. Но по факту ставки субсидировали только 2 раза, и ежегодно это экономило предприятию 5 миллионов рублей. Сегодня долговая нагрузка сократилась до 95 миллионов рублей, программу субсидирования планировали возобновить, но нет. По этой причине я не могу сегодня и дальше развиваться, хотя потребность в этом есть. К моему сожалению, действуют новые программы субсидирования для кредитных и лизинговых договоров, заключенных только с 2021-го.

— Заморозили инвестиционные планы?

— Нет, благодаря росту объемов производства за счет собственных средств построили склад приема деталей — к давальческому сырью надо относиться серьезно. Делаем проект на новый, более технологичный и экологичный производственно-складской корпус, который заменит первый участок термообработки, с которого начиналось предприятие.

«Кто будет наставником у молодежи? С этой точки зрения «Профтермо» постаралось удержать и продолжает удерживать нашу специфику, растить новых специалистов. Что знаем — отдаем»

«Кто будет наставником у молодежи? С этой точки зрения «Профтермо» постаралось удержать и продолжает удерживать нашу специфику, растить новых специалистов. Что знаем — отдаем»

Начало карьеры на стройке КАМАЗа, выбор профессии, личные цели и три секрета в бизнесе

— Сколько лет работаете в отрасли производства?

— Уже 49 лет.

— Как и почему выбрали термическую обработку?

— В 1971 году закончил школу и недолго работал в Челябинской области, городе Миассе, электромонтером-высокочастотником, а в январе 1972 года приехал на стройку КАМАЗа, где работал монтажником связи.

После армии снова устроился на КАМАЗ уже электромонтером-высокочастотником. Учиться и стажироваться отправили на ВАЗ, где работал и учился по специальности «наладчик оборудования и агрегатов в термообработке на оборудовании с применением высокочастотного нагрева». Через год сдал экзамены и вернулся на КАМАЗ. А потом пошло-поехало: работал, учился, набирался опыта. Жизнь учит, когда хочешь.

В 1975–1976 году работал электриком-наладчиком высокочастотного оборудования и вместе с европейскими поставщиками запускал новое термическое оборудование. В том же 1976 году поступил на вечернее отделение Камского автомеханического техникума по специальности «электрооборудование промышленных предприятий и установок». Выбрал специальность, которая мне нравилась. Затем прошел путь до начальника отдела специальных технологий агрегатного производства автомобильного завода.

— Ведете ли другие бизнесы?

— Нет.

— Что вас вдохновляет в работе?

— Положительный результат. Это подстегивает двигаться дальше. Одной цели достиг — ставлю другую. Так иду по этапам: и сам развиваюсь, и предприятие.

— Какие у вас личные цели?

— Сделать высокотехнологичное предприятие, которое будет способствовать развитию нашей промышленности. В былые времена многие производственные предприятия закрывались — теперь пожинаем плоды тех решений. Работников сокращали, молодежь не шла, разрушилась преемственность кадров. Кто будет наставником у молодежи? С этой точки зрения «Профтермо» постаралось удержать и продолжает удерживать нашу специфику, растить новых специалистов. Что знаем — отдаем.

— Как проводите свободное время?

— Играю в настольный теннис. Раньше занимался мототуризмом, ездил по стране с клубом «Друзья „Явы“»: мотоциклы, палатки, примусы, котелки. Тогда никаких кемпингов не было: поехали, в лесу остановились, отдохнули — дальше поехали. Ездили по живописным местам нашей страны. Теперь по возможность занимаюсь автотуризмом.

— И традиционный вопрос. Каковы три секрета в бизнесе?

— Профессионализм, честные отношения с коллегами и партнерами и немного интуиции.

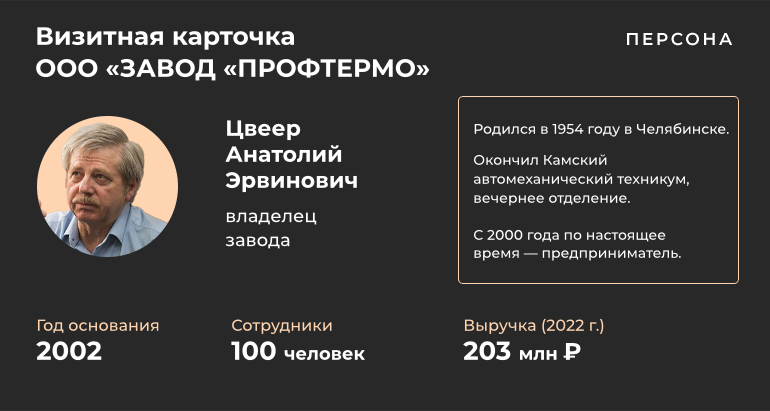

Визитная карточка компании

ООО «Завод «Профтермо»

Занимается предоставлением услуг по различным технологиям термической обработки деталей и заготовок для предприятий машиностроения всех отраслей и форм собственности.

Выручка за 2022 год — 203 млн рублей.

Число сотрудников — 100.

Год основания — 2002.

Визитная карточка руководителя

Цвеер Анатолий Эрвинович — владелец ООО «Завод „Профтермо». Родился в 1954 году в Челябинске, до 1971 года жил в городе Миассе Челябинской области.

Образование: Камский автомеханический техникум, вечернее отделение (1976–1980). Направление: электрооборудование промышленных предприятий и установок.

Карьера:

1971–1972 — ученик электромонтера-высокочастотника, электромонтер-высокочастотник в Миассе, работа на стройке КАМАЗа.

1972–1974 — служба в армии.

1974–1998 — электромонтер, наладчик оборудования и агрегатов в термообработке, технолог по термообработке отдела главного металлурга агрегатного завода, начальник отдела специальных технологий агрегатного производства автомобильного завода КАМАЗа.

1998–2000 — главный специалист по термообработке ООО «ПО „Начало“».

С 2000 года по настоящее время — предприниматель.

Комментарии 3

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.